În lumea cu mize mari a producției de energie și a utilajelor industriale, precizia și eficiența nu sunt negociabile. Aplicarea noilor tehnologii în prelucrarea cilindrilor turbinelor transformă procesul de fabricație, permițând progrese în ceea ce privește performanța, durabilitatea și sustenabilitatea. De la generarea de energie la aviație, tehnicile avansate de prelucrare redefinesc modul în care cilindrii turbinelor sunt proiectați, produși și întreținuți.

Importanța prelucrării cilindrilor turbinelor

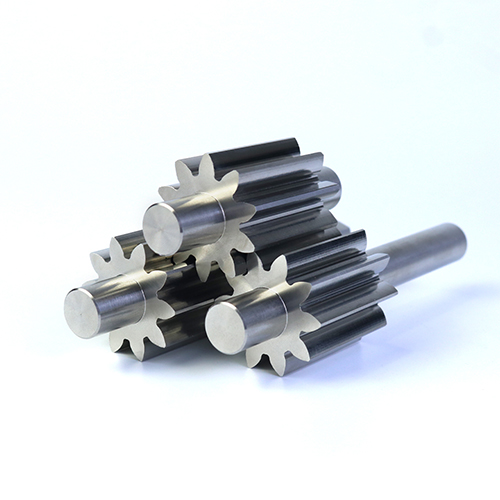

Cilindrii turbinelor joacă un rol esențial în sisteme precum turbinele cu abur, turbinele cu gaz și generatoarele hidroelectrice. Aceste componente trebuie să reziste la temperaturi, presiuni și viteze de rotație extreme. Atingerea preciziei necesare în timpul prelucrării asigură:

●Eficiență optimă:Minimizarea pierderilor de energie în timpul funcționării.

●Durabilitate îmbunătățită:Prelungirea ciclului de viață al componentelor turbinei.

●Siguranță îmbunătățită:Reducerea riscurilor asociate cu mediile cu stres ridicat.

Inovații cheie în prelucrarea cilindrilor turbinelor

1. Prelucrare CNC de înaltă precizie

ModernMașini CNC (Comandă Numerică Computerizată)stabilesc noi standarde de precizie în producția de cilindri de turbină. Aceste mașini permit:

●Precizie la nivel micrometric:Respectarea toleranțelor stricte necesare pentru eficiența turbinei.

●Geometrii complexe:Permiterea producției de modele complexe care optimizează fluxul de aer și transferul de căldură.

●Reducerea deșeurilor:Minimizarea risipei de material prin traiectorii precise de tăiere.

1. Integrarea producției aditive

Fabricația aditivă, sau imprimarea 3D, devine un factor revoluționar în prototiparea și repararea cilindrilor turbinelor:

●Prototipare rapidă:Accelerează dezvoltarea de noi modele de turbine.

●Optimizarea materialelor:Permite componente ușoare, dar durabile.

●Reparații localizate:Permite restaurarea precisă a zonelor uzate sau deteriorate, prelungind durata de viață a cilindrului.

1. Tăiere cu laser și jet de apă

Tehnologiile avansate de tăiere, precum sistemele cu laser și jet de apă, revoluționează modelarea inițială a cilindrilor turbinelor:

●Tăiere fără contact:Reduce riscul de deteriorare termică.

●Versatilitate:Preia o gamă largă de materiale, inclusiv superaliaje utilizate în mod obișnuit în turbine.

●Operațiuni de mare viteză:Scurtează timpii de producție, menținând în același timp calitatea.

1. Automatizare robotică

Sistemele robotizate sporesc consecvența și eficiența în prelucrarea cilindrilor turbinelor:

●Modificări automate ale sculelor:Reduce timpul de nefuncționare dintre procesele de prelucrare.

●Manipulare de precizie:Asigură o calitate constantă pe parcursul unor serii mari de producție.

●Inspecție bazată pe inteligență artificială:Identifică defectele în timp real pentru corectare imediată.

Beneficiile noilor tehnologii în prelucrarea turbinelor

●Cicluri de producție mai rapide:Inovațiile precum automatizarea CNC și sistemele robotizate reduc semnificativ timpul de prelucrare.

●Eficiență din punct de vedere al costurilor:Procesele optimizate reduc costurile de producție fără a compromite calitatea.

●Sustenabilitate:Reducerea deșeurilor de materiale și mașinile eficiente din punct de vedere energetic susțin obiectivele de mediu.

●Performanță îmbunătățită:Prelucrarea de precizie are ca rezultat cilindri de turbină care sporesc eficiența operațională și fiabilitatea.

Aplicații în diverse industrii

●Generare de energie:Cilindrii turbinelor sunt inima turbinelor cu abur și gaze, esențiali pentru producerea de electricitate. Noile tehnologii asigură performanțe constante, chiar și în configurațiile de energie regenerabilă, cum ar fi centralele geotermale.

●Aerospațială:Motoarele de avioane se bazează pe componente ale turbinei pentru a rezista la condiții extreme. Prelucrarea avansată permite producerea de piese ușoare și de înaltă rezistență.

●Petrol și gaze:Turbinele utilizate în forajele offshore și onshore beneficiază de cilindri robusti, prelucrați pentru a rezista la medii dure.

Ce ne rezervă viitorul

Viitorul prelucrării cilindrilor turbinelor constă în integrarea sporită a producției inteligente, unde mașinile bazate pe inteligență artificială și IoT vor conduce operațiuni autonome. Soluțiile hibride care combină fabricația subtractivă și aditivă vor oferi o flexibilitate de neegalat, în timp ce practicile sustenabile vor rămâne o prioritate.

Concluzie

Aplicarea noilor tehnologii în prelucrarea cilindrilor turbinelor marchează un moment crucial pentru industriile care se bazează pe turbine. Prin adoptarea unor tehnici de ultimă generație, producătorii ating niveluri fără precedent de precizie, eficiență și sustenabilitate.

Pe măsură ce peisajele energetice și industriale continuă să evolueze, inovațiile în prelucrarea cilindrilor turbinelor vor juca un rol esențial în impulsionarea progresului, de la energia regenerabilă la motoarele de aeronave de generație următoare. Companiile care adoptă aceste progrese vor deschide calea în conturarea unui viitor în care precizia întâlnește performanța.

Data publicării: 16 decembrie 2024